近年、さまざまな分野で活用されるマシニング加工は、精密な部品製造や高い生産性を実現する重要な加工技術です。

本記事では、マシニング加工の概要や具体的な加工方法について詳しくご紹介します。

**マシニング加工とは?

マシニング加工とは、マシニングセンタを用いた機械加工のことです。

加工プログラムを設定することで、目的の形状に加工することができます。

またマシニングセンタは自動工具交換装置がついており、加工に必要な切削工具をプログラムに沿って工具を自動交換することができる点も大きな特徴です。

この加工技術は、自動車部品や航空機部品、電子機器、医療機器など、多岐にわたる産業分野で使用されています。

**マシニング加工の主な特徴

- 高精度な加工が可能

マシニング加工では、ミクロン単位の高い精度で加工を行うことが可能です。

そのため、厳しい寸法精度が求められる製品の製造に適しています。 - 複雑な形状の加工にも対応

3Dモデルを基にしたプログラムを使用することで、複雑な形状や多面体の加工が実現できます。

これにより、設計の自由度が大幅に向上します。 - 自動化による生産性の向上

数値制御(NC)により、高い品質と精度を保ちながら部品を大量生産することができるため、生産効率を高めることができます。

**マシニング加工の主要な加工方法

マシニング加工にはさまざまな加工方法が存在します。以下に代表的な加工方法をご紹介します。

- フライス加工

回転する切削工具で固定した素材を削り、平面や曲面、溝などを加工する方法です。

工具や作業台を移動させることで多様な形状に対応します。 - 旋盤加工

円筒形状の素材を回転させながら切削工具で削る加工方法です。

シャフトやパイプなど、回転対称の製品の製造に適しています。 - 穴あけ加工

ドリルやリーマを使用して素材に穴を開ける加工方法です。

さらに、ねじ穴や精密なボーリング加工も含まれます。 - 放電加工

放電加工は、放電によって熱を起こし、金属で溶かすことで形状を加工する方法です。

超硬合金など硬い材料や複雑な形状の加工に適しており、金型製造などに利用されます。 - 研削加工

研削盤を使用して、仕上げ加工や精密加工を行う方法です。

高い精度や表面の滑らかさが求められる場合に用いられます。

**マシニング加工の手順

マシニング加工を行う際には、以下の手順に従います。

- 加工プログラムの作成と設定

最初に、加工する製品の形状や寸法に基づいてプログラムを作成します。

単純な加工では機械に直接データを入力することもありますが、複雑な形状の場合はCADやCAMソフトウェアを使用して詳細なプログラムを作成します。その後、作成したプログラムをマシニングセンタに読み込ませます。また、材料の性質や加工条件に応じて適切な切削工具を選定することも重要です。 - 材料と工具のセットアップ

プログラムを設定した後、加工する材料をマシニングセンタにセットします。

この際、XYZ軸の基準点を正確に合わせる必要があります。

また、切削工具を適切に取り付け、工具と材料の位置関係を確認します。

材料の固定には専用の治具を使用し、加工中のズレを防ぎます。

セットアップが完了したら、低速で試運転を行い、安全性と精度を確認します。 - 加工の実行

準備が整ったら、実際の加工を開始します。

加工中は切削油を使用して摩擦熱を軽減し、工具の寿命を延ばします。

加工工程について

- 荒加工: 大まかな形状を削り出す工程。

- 中仕上げ加工: 寸法や形状の精度を高める工程。

- 仕上げ加工: 表面の滑らかさや最終的な精度を整える工程。

加工が終了したら、製品の寸法や形状を測定し、仕上がりを確認します。

**まとめ

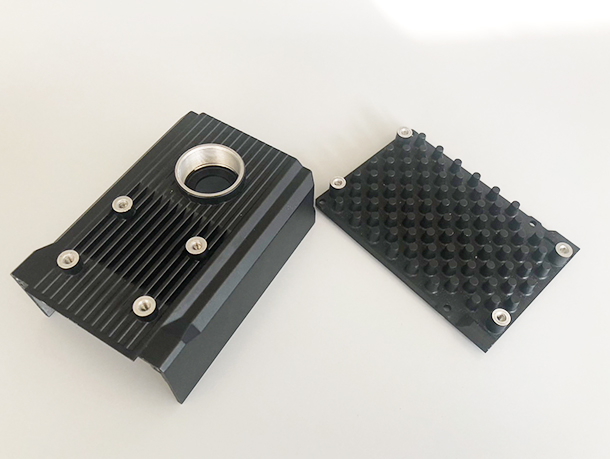

マシニング加工は、精密な部品の製造や高効率な生産を実現する重要な技術です。

本記事でご紹介した加工方法や特徴などを理解することで、より効果的な活用が可能となります。

当社では、これらの加工技術を駆使し、お客様のニーズに応じた高品質な製品をご提供しております。

マシニング加工に関するご相談やご質問がございましたら、ぜひお気軽にお問い合わせください。

**弊社の強み

マシニングセンタは数値制御(NC)を用いて、フライス加工、ボーリング加工、穴あけなど複数の加工を行うことができる機械ですが、弊社はマシニングセンタを多く設備しておりますので、複雑な部品の高精度な加工を一台で効率的かつ大量に行うことができます。

また、工具の自動交換機能を備えたマシニングセンタを扱う技術者がおりますので、難加工から大量生産まで対応しております。お困りのことございましたら是非、ご相談ください!